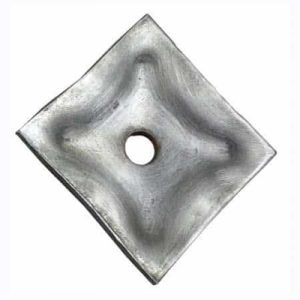

واشر کاس

فناوری، کاربردها و نوآوری در اتصالهای صنعتی

در صنعت مهندسی و ساخت و ساز، اتصالات دقیق یکی از ارکان اصلی تضمین عملکرد و دوام سازهها محسوب میشوند. یکی از اجزای حیاتی در این زمینه، واشر است که نقش توزیع یکنواخت بار و جلوگیری از لغزش و آسیب مکانیکی در اتصالات را بر عهده دارد. در میان انواع واشرها، «واشر کاس» به عنوان یک محصول تخصصی با کاربردهای گسترده در صنایع مختلف توانسته جایگاه ویژهای کسب کند. این واشر به دلیل طراحی منحصر به فرد و ویژگیهای فنی خاص خود، از جمله پایداری، مقاومت بالا و انطباق با شرایط محیطی متنوع، همواره مورد توجه مهندسان و مدیران فنی قرار دارد.

هدف از این مقاله ارائه یک دید جامع از واشر کاس، بررسی روند تحول و نوآوریهای موجود، معرفی مواد اولیه و فرآیندهای تولید آن، کاربردهای صنعتی و نکات نگهداری مرتبط است. در ادامه، با مروری بر مفاهیم پایهای تا تکنولوژیهای نوین، خوانندگان میتوانند با تمام جزئیات آشنا شده و به انتخاب صحیح این محصول برای پروژههای خود دست یابند.

۱. تعریف و اصول عملکرد واشر کاس

واشر کاس یک نوع واشر تخصصی است که به منظور ایجاد توزیع یکنواخت بار و جلوگیری از جابجایی اتصالات در سیستمهای صنعتی طراحی میشود. از ویژگیهای بارز آن میتوان به شکل منحنی یا شبهکاس (cup-like) اشاره کرد که در هنگام قرارگیری بین قطعات، فشار را به صورت یکنواخت بر سطح اتصال پخش میکند. این ویژگی باعث میشود که واشر کاس در مواجهه با بارهای دینامیکی و نوسانات ناشی از ویبرههای محیطی، عملکرد پایداری از خود نشان دهد.

اصول عملکرد این واشر بر پایه کاهش تنشهای متمرکز در نقاط اتصال و جلوگیری از شلشدن اجزا استوار است. به عبارت دیگر، استفاده از واشر کاس موجب افزایش ایمنی اتصالات و کاهش خطر وقوع نقصهای ساختاری در طول زمان میشود.

برای هر مهندس و تکنسین، خواندن این مقاله در حوزه پین و گوه ضروری است.

۲. تاریخچه و تحولات واشر کاس

۲.۱. آغاز کاربرد واشرها در اتصالات

در دوران آغازین صنعت و ماشینآلات ابتدایی، استفاده از واشرهای ساده به منظور جلوگیری از لغزش پیچها و اتصالات رایج بود. با افزایش دانش فنی و نیاز به اتصالات با دوام در برابر تغییرات دمایی و بارهای دینامیکی، طراحی واشرها دستخوش تحولاتی شد که به تولید محصولات ویژهای منجر گردید.

۲.۲. ظهور واشر کاس به عنوان یک نوآوری

با ورود فناوریهای نوین فلزکاری و پردازش دقیق، مهندسان شروع به طراحی واشرهایی کردند که علاوه بر عملکرد اولیه، بتوانند در شرایط بحرانی نیز عملکرد بهینهای داشته باشند. در این بین، واشر کاس با طراحی منحصر به فرد و ساختاری شبیه به کاس، به عنوان محصولی با توان تحمل بالا و کاهش لرزش در اتصالات معرفی شد. استفاده از این محصول در صنایع سنگین، خودروها و تجهیزات صنعتی شاهد رشد چشمگیری بوده و به عنوان یکی از انتخابهای برتر در اتصالات مهندسی شناخته میشود.

۲.۳. گامهای اخیر در توسعه واشر کاس

امروزه با پیشرفتهای فناوریهای نوین مانند CAD/CAM، ماشینآلات CNC و اتوماسیون خطوط تولید، فرآیندهای طراحی و ساخت واشر کاس به شدت بهبود یافتهاند. همچنین، تحقیق و توسعه در زمینه مواد اولیه باعث شده که از آلیاژهای مقاوم و پوششهای حفاظتی نوین برای افزایش عمر مفید این محصول بهره برداری شود.

۳. طراحی و ویژگیهای ساختاری واشر کاس

۳.۱. طراحی هندسی

واشر کاس از نظر ظاهری دارای شکلی منحنی و پیچیده است که به گونهای طراحی شده تا در هنگام قرارگیری بین قطعات، حداکثر تماس سطحی برقرار شده و نیروی وارد بر اتصال به طور یکنواخت توزیع شود. این شکل منحصر به فرد نقش کلیدی در کاهش نقاط تنش متمرکز و افزایش کارایی اتصالات دارد.

۳.۲. ویژگیهای مکانیکی

از جمله ویژگیهای برجسته واشر کاس میتوان به مقاومت بالا در برابر نیروهای کششی و فشاری، تحمل بارهای دینامیکی و مقاومت در برابر ویبرههای مداوم اشاره کرد. این ویژگیها باعث میشود که واشر نه تنها به عنوان یک عنصر ثابتکننده عمل کند، بلکه در شرایط بارگذاری متغیر نیز از ایجاد لغزش یا تغییر شکل جلوگیری نماید.

۳.۳. پوششها و تکمیل سطح

برای افزایش مقاومت در برابر خوردگی و افزایش دوام واشر کاس، معمولاً از پوششهای حفاظتی مانند نیکلزنی، گالوانیزه یا پودربندی استفاده میشود. این پوششها علاوه بر حفاظت از سطح فلزی در برابر عوامل آلودگی محیطی، به بهبود عملکرد مکانیکی و افزایش عمر مفید محصول کمک میکنند.

۴. مواد بهکار رفته در ساخت واشر کاس

۴.۱. آلیاژهای فلزی

در ساخت واشر کاس، معمولاً از آلیاژهای فولادی کربنی و آلیاژهای مقاوم به خوردگی استفاده میشود. این آلیاژها به دلیل دارا بودن خواص مکانیکی مطلوب مانند سختی و مقاومت در برابر تنشهای مکانیکی، انتخاب اصلی در تولید این محصول هستند.

۴.۲. فولاد ضدزنگ

برای پروژههایی که نیاز به مقاومت بالا در برابر شرایط جوی و رطوبت دارند، استفاده از فولاد ضدزنگ یا استیل به عنوان ماده اصلی توصیه میشود. این نوع مواد علاوه بر مقاومت مکانیکی، از نظر ضد خوردگی نیز عملکرد بهتری از خود نشان میدهند.

۴.۳. پوششهای نانو و کامپوزیتی

تحقیقات اخیر در حوزه مواد پیشرفته منجر به استفاده از پوششهای نانو و مواد کامپوزیتی در تولید واشر کاس شده است. این مواد علاوه بر کاهش وزن محصول، مقاومت سطحی را به طرز چشمگیری افزایش داده و عملکرد واشر را در شرایط بحرانی بهبود میبخشند.

به دنیای پیشرفته تسمه نوردی قدم بگذارید و تکنولوژی نوین را کشف کنید – مقاله ما منتظر شماست!

۵. فرآیند تولید واشر کاس

۵.۱. برش و شکلدهی اولیه

ابتدا مواد اولیه پس از انتخاب دقیق، تحت فرآیند برشهای دقیق با استفاده از دستگاههای CNC قرار میگیرند. این مرحله شامل شکلدهی اولیه به ابعاد مورد نیاز و ایجاد الگوهای اولیه در سطح مواد است.

۵.۲. عملیات حرارتی

پس از شکلدهی اولیه، قطعات وارد عملیات حرارتی میشوند تا خواص مکانیکی آنها مانند سختی و مقاومت در برابر خمش بهبود یابد. این مرحله اهمیت ویژهای در تضمین دوام واشر در برابر بارهای مکانیکی دارد.

۵.۳. فرآیند پوششدهی و پرداخت سطحی

در مرحله بعدی، برای افزایش مقاومت در برابر خوردگی، عملیات پوششدهی انجام میشود. پوششدهی با استفاده از فناوریهایی نظیر نیکلزنی یا پودربندی انجام شده و سپس سطح واشر با دستگاههای پرداخت سطح به صورت یکنواخت تراشیده میشود تا از هرگونه نقص سطحی جلوگیری شود.

۵.۴. کنترل کیفیت و آزمونهای عملکردی

در نهایت، هر واشر کاس تحت آزمایشهای متعدد از جمله آزمونهای فشار، خمش و مقاومت در برابر ویبره قرار میگیرد. این آزمونها به منظور اطمینان از انطباق محصول با استانداردهای فنی و تضمین عملکرد بهینه آن در محیطهای صنعتی انجام میشود.

۶. کاربردهای واشر کاس

۶.۱. صنعت خودرو

در صنعت خودروسازی، واشر کاس به عنوان یکی از اجزای حیاتی در سیستمهای اتصالی موتور، جعبهدنده و سایر قسمتهای حساس ورزشی به کار میرود. استفاده از این واشر موجب توزیع یکنواخت بار و جلوگیری از لغزش اتصالات تاثیر بسزایی در افزایش دوام و عملکرد خودرو دارد.

۶.۲. صنایع ماشینآلات سنگین

در ماشینآلات صنعتی و تجهیزات سنگین، واشر کاس برای تثبیت اتصالات مهم و جلوگیری از تغییر شکل قطعات زیر بارهای زیاد استفاده میشود. توان عملیاتی بالای این محصول در شرایط محیطی سخت، آن را به یکی از قطعات ضروری در خطوط تولید صنعتی تبدیل کرده است.

۶.۳. سازههای ساختمانی و تجهیزات بتنریزی

در پروژههای بتنریزی و سازههای سنگین، دلیل استفاده از واشر کاس عبارت است از تضمین اتصال دائم و جلوگیری از ایجاد نواقص ساختاری در اتصالات. این محصول در بخشهای مختلف سازه از جمله اتصالات ستونی و تکیهگاههای سازههای بتنی کاربرد دارد.

۶.۴. صنایع نفتوگاز و پتروشیمی

در صنایع نفتوگاز، واشر کاس به دلیل مقاومت بالا در برابر شرایط خورنده و دمای بالا، در اتصالات لولهها و تجهیزات حساس استفاده میشود. استفاده از این واشر در چنین شرایطی موجب افزایش ایمنی و کاهش خطر نشتی میگردد.

۶.۵. کاربردهای خاص الکترونیکی و مخابراتی

برخی از کاربردهای واشر کاس در تجهیزات الکترونیکی نظیر مدارات حساس یا اتصالات دقیق در تجهیزات مخابراتی، از ویژگیهای استحکام و اتصال پایدار آن بهره میبرند. این امر موجب میشود که در فناوریهای پیشرفته و حساس، انتخاب این محصول به عنوان تضمینی جهت عملکرد صحیح اتصالات مطرح گردد.

۷. مزایا و مزیتهای رقابتی واشر کاس

۷.۱. توزیع نیروی یکنواخت

یکی از مهمترین مزایای واشر کاس، توانایی توزیع یکنواخت بار و نیرو در سطح اتصال است. این ویژگی باعث کاهش تنشهای متمرکز شده و از ایجاد نقاط ضعف در سیستم اتصالات جلوگیری میکند.

۷.۲. مقاومت در برابر ویبره و لرزش

واشر کاس به دلیل طراحی منحصر به فرد و استفاده از مواد مقاوم، توانایی تحمل ویبرهها و نوسانات محیطی را دارد. این امر به خصوص در ماشینآلات صنعتی و خودروسازی که شرایط کاری پرفشار دارند، بسیار حیاتی است.

۷.۳. افزایش عمر مفید اتصالات

با جلوگیری از لغزش و تثبیت قطعات، واشر کاس نقش مهمی در افزایش عمر مفید سیستمهای اتصالی ایفا میکند. کاهش هزینههای نگهداری و تعمیرات، از دیگر مزایای این محصول به شمار میآید.

۷.۴. سهولت نصب و هماهنگی با سایر اجزا

واشر کاس به دلیل طراحی استاندارد و قابلیت تطبیق با انواع اتصالات، در فرایند نصب بسیار ساده و سریع است. این امر موجب کاهش زمان اجرای پروژه و بهبود کارایی خطوط تولید میشود.

۷.۵. سازگاری با شرایط محیطی سخت

انتخاب مواد اولیه پیشرفته و استفاده از پوششهای حفاظتی نوین موجب میشود تا واشر کاس در برابر خوردگی، تغییر دما و عوامل محیطی مقاوم باشد. این ویژگی آن را برای کاربرد در صنایع نفت، گاز، پتروشیمی و صنایع دریایی ایدهآل میسازد.

۸. نکات نگهداری و تعمیرات

۸.۱. بازرسیهای دورهای

برای حفظ عملکرد بهینه واشر کاس، بازرسیهای دورهای جهت بررسی عیوب سطحی، ترکها و نشتیهای احتمالی توصیه میشود. بازرسی دورهای نقش مهمی در پیشگیری از خرابیهای جدی تر و تضمین عملکرد پایدار اتصالات دارد.

۸.۲. تمیزکاری و تجدید پوشش

به منظور حفظ مقاومت پوششی و جلوگیری از آسیب خوردگی، تمیزکاری منظم واشر و در صورت لزوم تجدید پوششهای حفاظتی از ضروریات نگهداری آن به شمار میآید.

۸.۳. مستندسازی و پایش عملکرد

ثبت و ضبط دورهای عملکرد واشرها در سیستمهای اتصالی و اعمال پایش دقیق با استفاده از تکنولوژیهای نوین، به شناسایی زودهنگام هرگونه کاهش کارایی کمک کرده و موجب بهبود روند نگهداری میشود.

۹. روندها و نوآوریهای آتی در صنعت واشر کاس

۹.۱. اتوماسیون در تولید

پیشرفت در فناوری اتوماسیون و استفاده از سیستمهای کنترل دیجیتال در خط تولید، امکان تولید واشر کاس با دقت بالاتر و کاهش خطاهای انسانی را مهیا کرده است. این روند منجر به افزایش بهرهوری و کاهش هزینههای تولید در بلندمدت میشود.

۹.۲. استفاده از مواد نوین و پوششهای هوشمند

تحقیقات در حوزه مواد کامپوزیتی و پوششهای نانویی، افقهای نوینی را در جهت توسعه واشر کاس باز کرده است. این نوآوریها موجب کاهش وزن، افزایش مقاومت و بهبود عملکرد در شرایط عملیاتی شدید میگردد.

۹.۳. طراحی بهینهشده با نرمافزارهای پیشرفته

استفاده از نرمافزارهای مدلسازی سهبعدی و شبیهسازی، به مهندسان این امکان را میدهد تا قبل از تولید، رفتار مکانیکی واشر را در شرایط مختلف تحلیل نمایند و طراحی را بهینه کنند. این روند باعث کاهش درصد خطا و افزایش دقت محصول نهایی میشود.

۱۰. نتیجهگیری و فراخوان نهایی

پس از مرور جوانب مختلف واشر کاس، از تعریف و تاریخچه تا بررسی ویژگیهای ساختاری، فرآیند تولید، کاربردها، مزایا و نکات نگهداری، میتوان گفت که این محصول به عنوان یکی از اجزای حیاتی در سیستمهای اتصالی صنعتی و ساخت و ساز، نقش کلیدی در تضمین کیفیت و دوام سازهها ایفا میکند. استفاده از واشر کاس نه تنها موجب افزایش استحکام اتصالات میشود، بلکه باعث توزیع یکنواخت بار، کاهش ریسک خرابیهای ناگهانی و بهبود کارایی کلی سیستمهای مکانیکی میگردد. به همین دلیل، در پروژههای حساس و چالشهای صنعتی، انتخاب این محصول به عنوان یک راهحل مطمئن و کارآمد، بسیار توصیه میشود.

با توجه به روندهای پیشرفت فناوری، آینده واشر کاس روز افزون به سوی بهبود در کیفیت، مقاومت و انعطافپذیری حرکت کرده و نقش بهسزایی در افزایش ایمنی و بهرهوری خطوط تولید صنعتی خواهد داشت.

با واشر کاس پیشرفته ما، اتصالات شما به پلهای از استحکام بینظیر تبدیل میشود – همین امروز سفارش دهید و کیفیت واقعی ساخت و ساز خود را تجربه کنید!

با کشف نکات و تکنیکهای پین و گوه، موفقیت اتصالات صنعتی خود را تضمین کنید!

امتیاز شما به این مقاله